Soraluce en la EMO 2025: 'Modelando el futuro del mecanizado'

- Estrategia Empresarial

- 03-Septiembre-2025

Foto: Soraluce

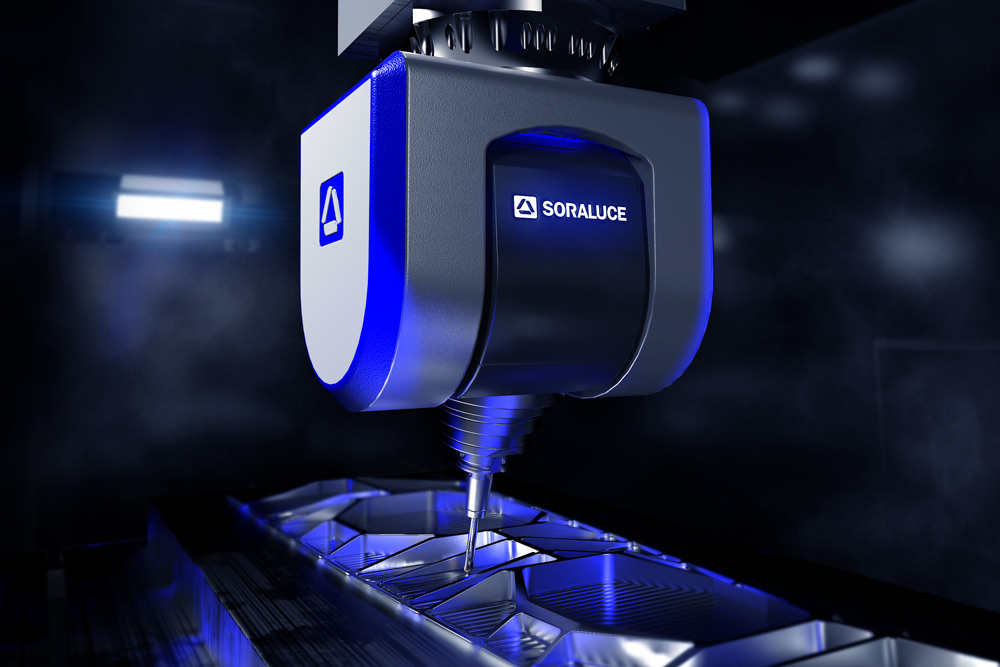

En EMO 2025, Soraluce inaugura una nueva y audaz era en la tecnología de fresado bajo el lema: Modelando el futuro del mecanizado. En el Pabellón 13, Stand B28, la firma da la bienvenida a los visitantes en el stand más grande del pabellón de fresado, donde la innovación de vanguardia se une a la productividad del mundo real.

El fabricante presenta una nueva generación de fresadoras, más potentes, precisas e inteligentes que nunca. Estas máquinas están diseñadas para responder a los retos en constante evolución de sectores clave como el aeroespacial, energético y de moldes y matrices, anticipando un futuro cada vez más automatizado, conectado y basado en datos.

En Soraluce, la innovación no es una meta, es un camino a seguir. Modelamos el futuro del mecanizado mediante soluciones de ingeniería que se anticipan a las necesidades del mercado, resuelven desafíos reales de producción y ayudan a nuestros clientes a mantenerse a la vanguardia.

Pero lo que verdaderamente define el enfoque de Soraluce va más allá de la tecnología: es una cuestión de confianza. La empresa trabaja estrechamente con sus clientes para adaptar cada solución a procesos, retos y objetivos concretos. Con cada proyecto, Soraluce ofrece mucho más que máquinas: ofrece un compromiso real.

Nueva Dynamic Line de Fresadoras de Travesaño Alto

La nueva Dynamic Line de Fresadoras de Travesaño Alto de Soraluce está diseñada para llevar la fabricación a un nivel de rendimiento sin precedentes. Estas máquinas combinan altas velocidades de corte, precisión extrema y capacidad para operaciones de mecanizado de gran volumen, todo ello respaldado por la amplia experiencia de la compañía en el fresado y el uso de tecnología de vanguardia.

La gama incluye tres modelos de máquina, especialmente adaptados a las necesidades de sectores como el aeroespacial, moldes y matrices e ingeniería mecánica, con soluciones optimizadas para trabajar con composites, aleaciones ligeras y componentes de acero.

Con un alto grado de personalización, estas máquinas pueden equiparse con cabezales de fresado de cinco ejes tipo horquilla o de alto par, lo que permite abordar con total solvencia geometrías complejas. El sistema de protección contra salpicaduras garantiza un entorno de trabajo limpio y seguro, mientras que el sistema de extracción de polvo integrado —tanto en el carenado como directamente en el cabezal— elimina eficazmente las partículas generadas durante el mecanizado, asegurando una operación continua y estable.

Las capacidades dinámicas de la Dynamic Line son sobresalientes: velocidades de avance de hasta 60.000 mm/min y aceleraciones de 4 m/s², combinadas con cabezales de cinco ejes que alcanzan hasta 30.000 rpm, permiten realizar contorneados rápidos y de gran precisión.

La precisión dimensional está garantizada gracias a sistemas de estabilidad térmica, cinemática calibrada y técnicas avanzadas de acabado a alta velocidad, que proporcionan una calidad superficial excepcional.

Con cabezales de fresado de hasta 73 kW de potencia y 2.000 Nm de par, junto con tecnologías de amortiguación inteligente como DAS+ y DWS, que refuerzan la estabilidad estructural, la Dynamic Line garantiza un mecanizado fiable, preciso y de alto rendimiento, incluso en los entornos más exigentes.

Estreno Mundial del Cabezal tipo Horquilla de Soraluce

A la vanguardia de nuestro escaparate en la EMO se encuentra el estreno mundial de su última innovación en mecanizado de 5 ejes: el nuevo cabezal tipo horquilla, una solución de nueva generación diseñada para establecer nuevos estándares en flexibilidad operativa, precisión y estabilidad.

Diseñado para ofrecer una flexibilidad excepcional y una precisión extraordinaria en geometrías complejas, este cabezal se integra a la perfección con la nueva Dynamic Line de Fresadoras de Travesaño Alto. Desarrollado para satisfacer las rigurosas exigencias de los sectores aeroespacial y de moldes y matrices, el cabezal tipo horquilla permite un mecanizado preciso, estable y altamente eficaz de contornos complejos y superficies de difícil accesibilidad.

El cabezal presenta una configuración de cinco ejes reales, accionado por motores torque de accionamiento directo, que proporcionan movimientos suaves, sin holguras y con alta capacidad de respuesta. Su diseño completamente refrigerado por agua garantiza una estabilidad térmica óptima, mientras que los encóderes ópticos de alta resolución aseguran una lectura precisa de la posición angular, garantizando una precisión constante incluso durante operaciones prolongadas a alta velocidad.

Con una potencia de hasta 100 kW y velocidades de husillo de hasta 30.000 rpm, este cabezal está preparado tanto para el mecanizado pesado como para operaciones de alta velocidad. Además, cuenta con otras opciones de electromandrinos de alta frecuencia, lo que permite su adaptación a distintos materiales y condiciones de corte según las necesidades del cliente.

Diseñado para ofrecer un rendimiento mecánico sobresaliente y una máxima fiabilidad térmica, el nuevo cabezal tipo horquilla amplía significativamente la versatilidad operativa, permitiendo abordar piezas complejas y materiales exigentes con total garantía.

Nueva generación de la Serie Soraluce FP

Soraluce presenta la versión evolucionada de su buque insignia: la fresadora-mandrinadora de columna móvil Serie FP, ahora con mayor capacidad, más velocidad, más potencia y una precisión insuperable. Esta actualización optimiza el rendimiento global de la máquina y amplía sus opciones de personalización, permitiendo una adaptación precisa a las necesidades específicas de cada cliente.

Diseñada para alcanzar los más altos niveles de productividad, la Serie FP combina una potente capacidad de arranque de viruta con una flexibilidad excepcional. La serie FP destaca bajo los más altos estándares de eficacia, calidad y precisión, lo que la convierte en la solución ideal para mercados de mecanizado especializados y altamente competitivos.

Gracias a su arquitectura modular y flexible, la FP permite múltiples configuraciones, admite el uso de varias estaciones de trabajo y ofrece capacidad de mecanizado pendular, lo que minimiza drásticamente los tiempos improductivos y maximiza la eficiencia del proceso.

Las especificaciones clave incluyen un generoso recorrido longitudinal de 8.000 mm, un recorrido vertical de 3.200 mm y un recorrido transversal ahora extendido hasta los 1.800 mm. Incorpora una motorización directa de alto par integrada en el carnero, equipada con un avanzado sistema de refrigeración que garantiza una elevada fiabilidad y estabilidad térmica incluso en ciclos prolongados. Destaca especialmente la nueva motorización Soraluce de 60 kW a 7.000 rpm, que incrementa sustancialmente el rendimiento y la capacidad de arranque de viruta. Además, la máquina incorpora un cabezal universal milesimal, ideal para operaciones de interpolación de alta precisión en geometrías complejas.

La máquina incluye el sistema Ram Balance en la consola. Este sistema de bucle cerrado supervisa y corrige constantemente la precisión geométrica, la rectitud y el paralelismo del carnero durante los movimientos verticales y transversales. Este sistema funciona como un eje CNC adicional con su propia medición de posición directa, mejorando notablemente la precisión general de la máquina, especialmente cuando se combina con el sistema de cambio automático de cabezales.

Dicho cambiador automático permite gestionar múltiples configuraciones con gran eficiencia, ya que el CNC compensa automáticamente las diferencias de peso entre los distintos cabezales, manteniendo una precisión de mecanizado excepcional en todas las condiciones de trabajo.

Con estas mejoras, la Serie FP actualizada de Soraluce marca un nuevo hito en la tecnología de fresado y mandrinado, consolidándose como una solución de referencia por su rendimiento, flexibilidad y precisión en los entornos industriales más exigentes.

Modelando el Progreso en la Industria Aeroespacial

Soraluce impulsa la evolución del mecanizado aeroespacial con soluciones avanzadas que maximizan la eficiencia, la precisión y la fiabilidad en la producción de componentes críticos. Gracias a su experiencia en tecnologías de mecanizado de 5 ejes, multifunción, automatización inteligente, control activo de vibraciones y monitorización digital, la compañía responde a las exigencias más elevadas del sector aeroespacial en la fabricación de motores, estructuras, fuselajes y trenes de aterrizaje.

Nuestras máquinas están específicamente diseñadas para afrontar los retos de materiales altamente exigentes como aleaciones de titanio, Inconel, grandes estructuras de aluminio y composites avanzados. En todos los casos, se garantiza una precisión dimensional rigurosa, una calidad superficial excelente y una estabilidad de proceso continua. Tanto en la producción de aeroestructuras complejas como en el mecanizado de componentes críticos de motor, Soraluce proporciona resultados consistentes y de alto rendimiento.

En el núcleo de nuestras soluciones se encuentra la tecnología de mecanizado en 5 ejes, que permite trabajar piezas de geometría compleja en una sola sujeción. Esta capacidad reduce de forma drástica los tiempos de ciclo sin comprometer la precisión, y permite a los fabricantes adaptarse con agilidad a las cambiantes necesidades y materiales del sector.

Uno de los principales retos en el mecanizado de materiales avanzados es la aparición de vibraciones. Para ello, Soraluce incorpora tecnologías de amortiguación activa como DAS+ (Dynamic Active Stabilizer), un sistema inteligente que detecta y elimina las vibraciones en tiempo real. Esta innovación no solo mejora la calidad del mecanizado, sino que también alarga la vida útil de las herramientas y garantiza un proceso más estable y seguro.

La funcionalidad multifunción añade aún más valor al integrar fresado, torneado, mandrinado, rectificado, remachado y soldadura por fricción en una única máquina. Este enfoque reduce al mínimo la manipulación de las piezas, los tiempos de preparación y los errores asociados al cambio de operaciones, logrando una mayor eficiencia y reducción de costes.

La automatización refuerza aún más el rendimiento de nuestras soluciones, con opciones que van desde máquinas individuales con sistemas de cambio de palets CNC hasta avanzadas células de mecanizado flexibles gestionadas mediante software propio. Esta arquitectura optimiza los flujos de trabajo, maximiza el aprovechamiento de recursos y proporciona una producción altamente flexible y escalable.

Complementando estas capacidades, la tecnología de monitorización inteligente de Soraluce permite supervisar en tiempo real el estado del proceso, registrar las condiciones de mecanizado, realizar un seguimiento del desgaste de herramientas y controlar el rendimiento global. Esta solución se integra fácilmente con sistemas ERP y plataformas OEE, aportando trazabilidad completa, optimización de la productividad y soporte total a entornos de fabricación a gran escala.

En conjunto, estas tecnologías constituyen una estrategia integral para el mecanizado aeroespacial: alto rendimiento, costes operativos reducidos y control absoluto del proceso, desde la primera pieza hasta la producción en serie. Soraluce también desarrolla proyectos llave en mano adaptados a cada cliente, que incluyen cabezales específicos, utillajes a medida y ciclos de mecanizado validados, garantizando así la máxima productividad y fiabilidad desde el primer día de operación.

Automatización inteligente

Para responder a la creciente demanda de producción eficiente, flexible y multirreferencial en entornos industriales complejos, Soraluce presenta sus Soluciones Automatizadas Inteligentes, diseñadas para maximizar la productividad y reducir los tiempos improductivos a lo largo de todo el proceso de fabricación.

Esta automatización va más allá de las soluciones estándar. Las configuraciones están concebidas para albergar componentes de gran tamaño y adaptarse con flexibilidad a distintos tipos de piezas y tamaños de lote. Desde máquinas individuales equipadas con sistemas de paletización controlados por CNC hasta células de mecanizado flexibles de última generación gestionadas por PCs industriales, cada solución está personalizada para satisfacer las necesidades específicas de producción real.

Los sistemas de paletización del fabricante destacan por su diseño basado en los principios de precisión, modularidad y adaptabilidad. Estos sistemas agilizan los flujos de trabajo, reducen la duración de los cambios y aumentan significativamente la productividad general de la planta.

Con el objetivo de incrementar aún más la agilidad productiva, Soraluce integra sistemas centralizados de almacenamiento de herramientas junto con su propio software de gestión. Esta solución permite compartir herramientas entre distintas máquinas, elimina errores de selección, reduce la necesidad de duplicarlas y minimiza el espacio dedicado a la infraestructura de almacenamiento. La gestión de herramientas se basa en datos en tiempo real, teniendo en cuenta órdenes de producción, plazos de entrega y disponibilidad, lo que posibilita una fabricación eficiente y justo a tiempo.

El motor de este ecosistema es el Control System, una potente plataforma de software desarrollada por la Soraluce Software Factory. Basado en el concepto de Job List, este sistema proporciona una integración completa de todos los elementos implicados en la célula de producción: máquinas, piezas, palés, herramientas, programas CNC, dispositivos y operaciones. Este entorno unificado coordina de forma precisa todo el flujo de trabajo, maximizando la productividad y ofreciendo trazabilidad completa, visibilidad total del proceso y una operativa fluida en todos los niveles del sistema de fabricación.